Bügellötanlagen - Alternativlose Technik!

Unser Thema

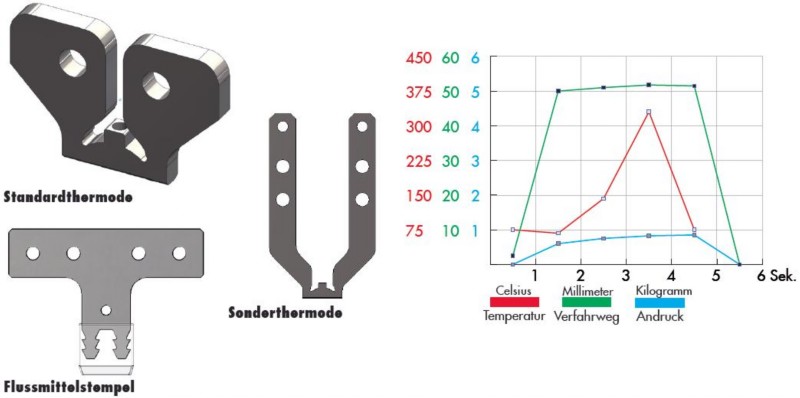

Beim Bügellöten werden Bauteile sehr präzise und schnell miteinander verlötet:

- Teile einlegen (Zinndepot + Flussmittel auf den Anschlüssen)

- Teile werden mit kalter Thermode aneinandergepresst

- Thermode wird aufgeheizt

- Durch die Zinnschmelze entsteht eine eutektische Verbindung

- Thermode und Lötstelle werden abgekühlt

- Kalte Thermode hebt ab, Lötstelle hergestellt

Wir fertigen unterschiedlichste Kontaktteile, für die wir auch die passende Löttechnik anbieten können. Damit ergibt sich eine rationelle Fertigung und eine deutliche Kostenersparnis bei unseren Kunden, die Leiterplatten, Displays, Kabel und andere Teile, anlöten wollen.

Wir beraten Sie gern bei Ihren Projekten.

Die Ausgangsidee:

Beim Bügellöten wird bei den heutigen Anlagen immer mit einer Spannung von eingien Volt und Strömen von ca. 250 Ampere, ein entsprechender Lötbügel aufgeheizt. Die Leistung wird in einem speziellen Netzteil erzeugt und der Bügellötkopf wird dann mit einer sehr dicken Zuleitung daran angeschlossen.

Diese Leitung hat einen Durchmesser von ca. 10mm, ist absolut unflexibel und die Übergangsstellen, wie z.B. Klemmanschlüsse am Lötbügel, Anschlüsse am Netzteil und evtl. Übergangsverbindungen werden alle warm, bringen letztlich Leistungsverluste und führen zu Kabelbrüchen nach kurzer Zeit.

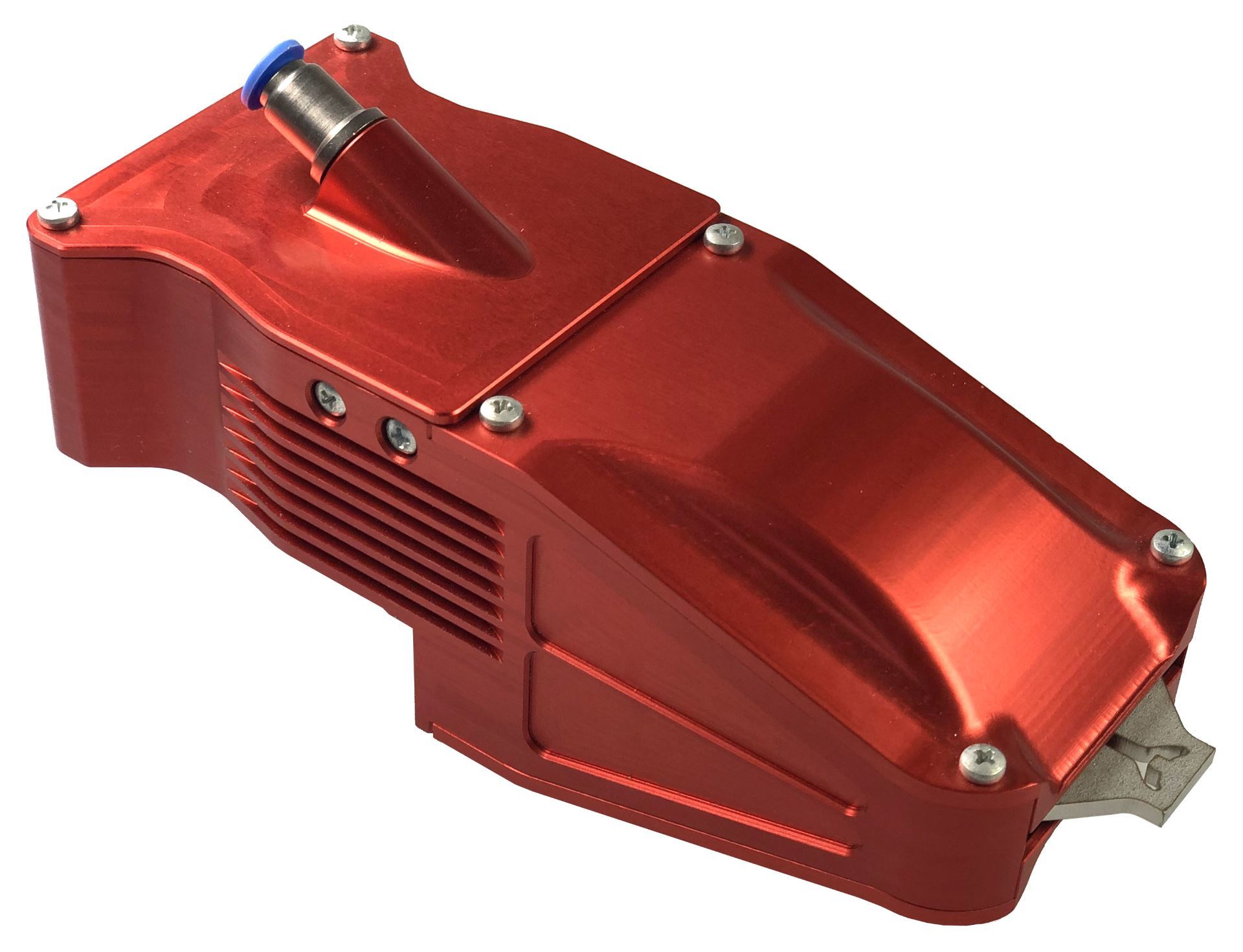

Wir wollten einen Bügellötkopf, der eine flexible Zuleitung hat, trotzdem so angesteuert wird, wie man das heute kennt, der keine Leitungsverluste hat und dadurch entsprechend schneller aufheizen kann: Die Grundidee für unseren Bügellötgenerator war geboren.

Der wesentliche Unterschied:

Im Gegensatz zu anderen Standardsystemen benötigen wir keinen Folienschutz für die Thermode. Diese Folien schützen bei anderen Systemen die auf den Leiterplatten befindliche Elektronik und auf der anderen Seite auch die Abnutzung der Thermode.

Diese Maßnahmen sind erforderlich, weil die Thermoden mit Spannungen von mehreren Volt betrieben werden. Halbleiter schalten bei Spannungen oberhalb von 0,7 Volt durch und lassen ggf. beim Lötprozess Ströme fließen, die so nicht vorgesehen sind und die zur Zerstörung führen.

Bei unserer Technik liegt die Thermodenspannung wesentlich niedriger!

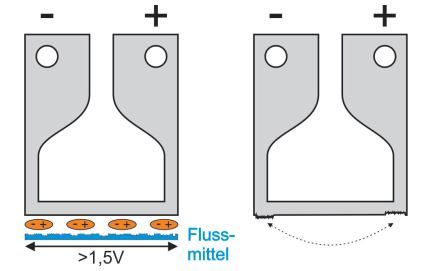

Die höheren Thermodenspannungen führen bei anderen Systemen auch zu einem Elektrolyseprozess in Verbindung mit dem Flussmittel. Auch hier wird aufgrund der erhöhten Thermodenspannung diese Elektrolyse eingeleitet, bei der letztlich auch die Thermode in der Oberfläche gering aufgelöst wird und so nach vielen Lötungen eine erkennbare Abnutzung erfährt.

Unsere Antwort

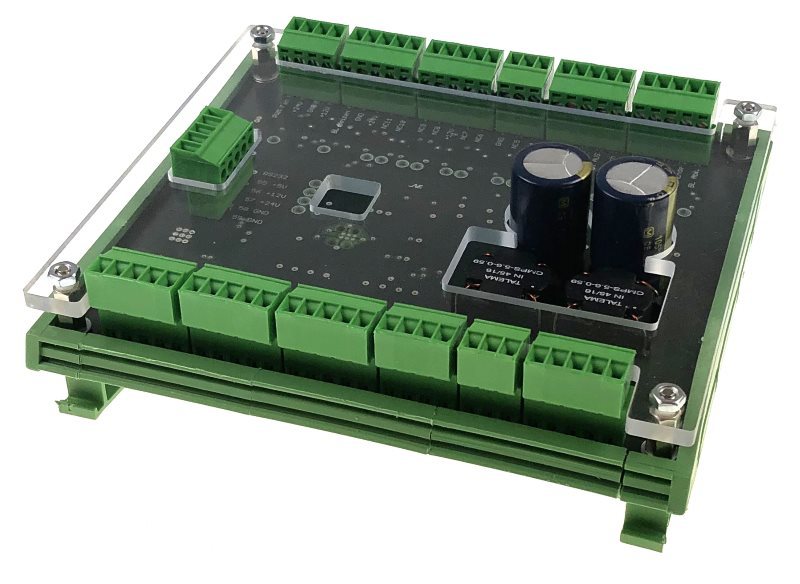

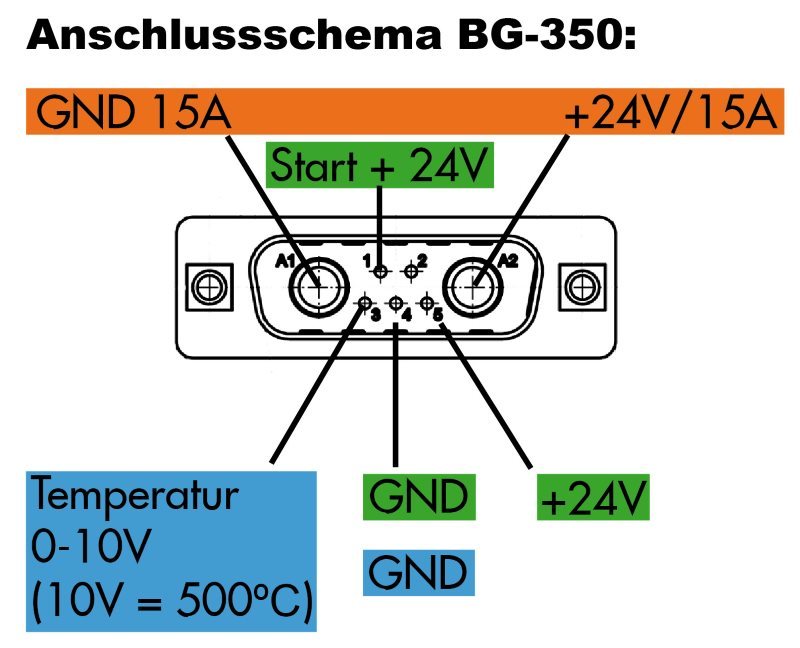

Bügellötgenerator BG-350

- Technische Daten

- Grenzwerte BG-350

- Einzelkomponenten

- Wichtige Informationen

Löttemperatur

max. 400°C

Warmstart-Temperatur

max. 120°C

Pyrolyse-Temperatur

max. 550°C

Druckluft zum Kühlen

max. 6,5 bar

Wir können immer ohne Isolationsfolie löten!

Bei anderen Bügellötverfahren setzt eine Elektrolyse im Bereich des Lötkopfs ein und dieser wird dadurch zerstört.

Andere Hersteller lassen durch die Zerstörung des Lötkopfs zwischen Thermode und Lötstelle eine Folie laufen, die allerdings leider wegen gleichzeitiger thermischer Isolation auch die Lötzeit verlängert.

Diese Elektrolyse kann bei unserer Technik nicht entstehen, da unsere Spannungen an der Thermode deutlich niedriger sind und wir außerdem mit einer sehr hohen Frequenz arbeiten.

Neben diesem Elektrolyseproblem ergibt sich ein schneller Kabelbruch bei dicken Kupferzuleitungen anderer Systeme.

Abbildung der Elektrolyse beim Bügellöten und Abnutzung bei anderen Herstellern

Selbstreinigung der Thermoden

In Kombination mit unserer Steuerung ZS-200 kann man einen Reinigungsmodus anwählen, bei dem der Bügellötkopf in einen Pyrolysevorgang schaltet und dabei die Thermode auf eine Temperatur von bis zu 550 Grad Celsius erwärmt. Ablagerungen werden dabei verkohlt und können anschließend mit einer Reinigungsbürste entfernt werden; das geschieht bei einigen unserer Standardanlagen automatisch.

Damit können nun auch problemlos Kunststoffe heißverstempelt und so miteinander verbunden werden. Insbesondere dabei entstehen sehr starke Ablagerungen, die durch diese Reinigung beseitigt werden.

Heißversiegelung

Wie zuvor beschrieben, können Sie mit unserem BG-350 natürlich auch Kunststoffe miteinander verbinden oder nur Stifte verschmelzen, um so eine mechanische Verbindung zu erzeugen.

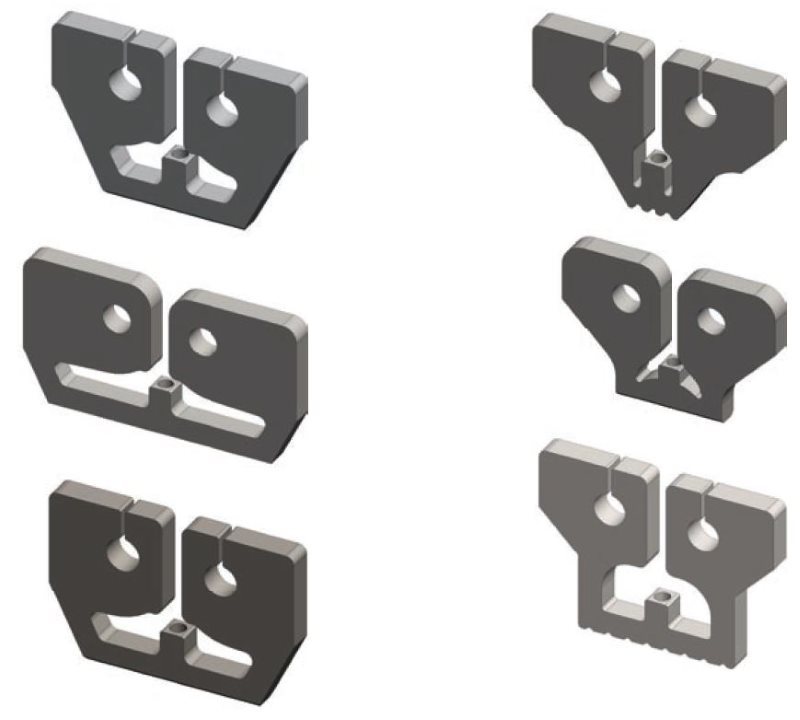

Dafür fertigen wir unterschiedlichste Thermodenköpfe, je nach Ihrer speziellen Anforderung, die wir konstruktiv mit Ihnen selbstverständlich begleiten.

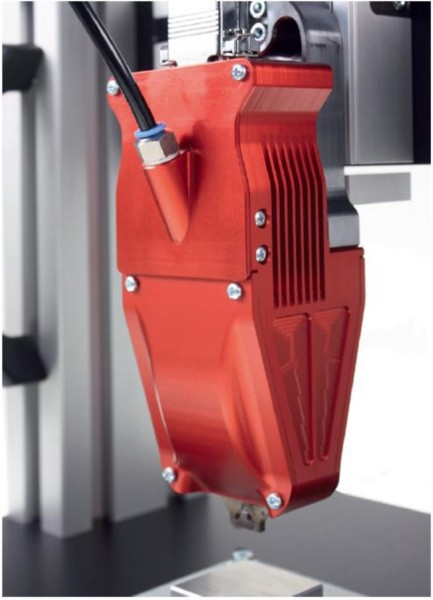

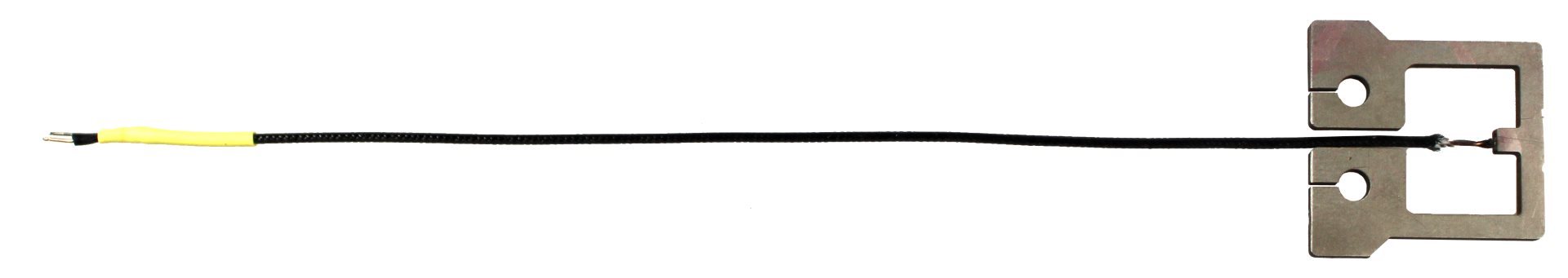

Ganz wichtig: Die Thermoden

Das Besondere unserer Bügellöttechnik ist die direkte Temperaturmessung an der Thermode. Dazu wird der eingesetzte Temperaturfühler direkt in die Thermode eingeschweißt. Dadurch erfährt der Fühler keine thermische Verzögerung, wie dies beispielsweise bei eingeklebten oder aufgesetzten Temperatursensoren der Fall ist.

Blitzschneller Thermodenwechsel

Insbesondere beim industriellen Einsatz unserer Bügellöttechnik ergibt sich der große Vorteil, dass man bei einem Thermodenwechsel nicht den Lötkopf ausbauen und umbauen muss, denn man wird dann den kompletten Kopf wechseln. Die Wechselzeit reduziert sich so auf ca. 30 Sekunden und man kann sofort weiter fertigen.

Danach kann stressfrei an dem ausgebauten Kopf die Thermode getauscht werden, wenn dies erforderlich ist.

(Je nach Anwendung kann die Standzeit der Thermoden einige 100.000 Lötungen betragen!)

Einige Thermoden von speziellen Kundenprojekten. Der Thermodenwechsel ist relativ einfach.

Der direkte Thermodenanschluss

Mit nur einer Windung wird die hohe Leistung aus dem Bügellötgenerator direkt an die Thermode geführt.

Dadurch entstehen fast keine Leistungsverluste auf der Zuleitung.

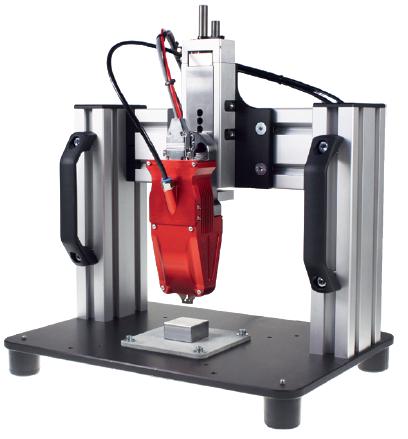

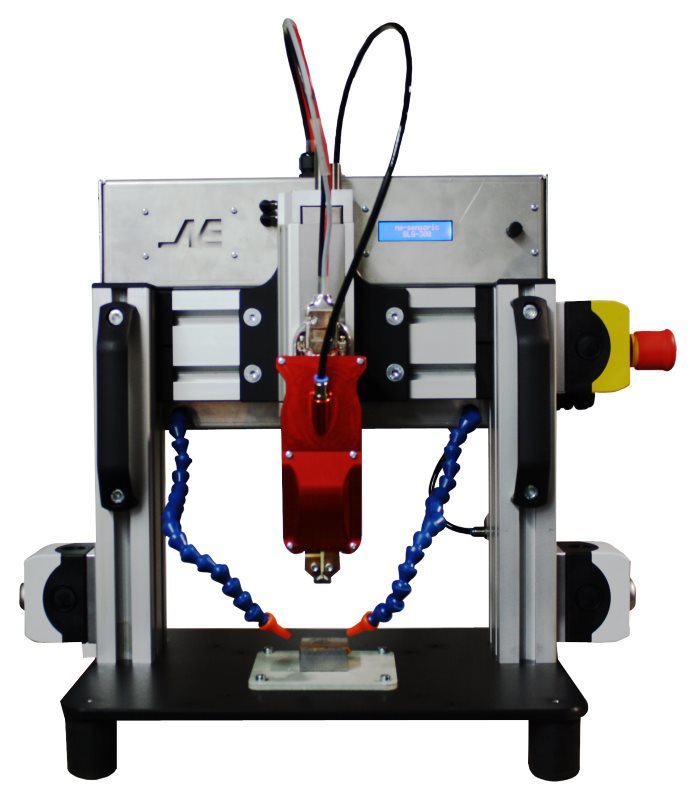

Standardsystem BLS-50

Die Bügellötstation BLS-50 ist ein kompaktes Tischgerät, mit dem Sie eine Serienfertigung realisieren können. Die Anlage arbeitet mit einer Station und Zweihandbedienung. Dadurch kann die Anlage offen sein, um so schneller Teile zu wechseln. Selbst lange Kabel können problemlos nach hinten gelegt werden.

Die Grundplatte besitzt ein Lochraster, auf dem unterschiedliche Werkstückaufnahmen montiert werden können. Optional bieten wir für die BLS-50 auch eine manuelle Schublade oder einen Drehtisch an. Beim Einsatz des Drehtischs können beispielsweise in vorderer Position bereits Teile eingelegt werden, während in hinterer Position Teile zeitgleich verlötet werden. Das spart Taktzeit und unterstützt die Reduzierung der Gesamtzykluszeit.

Wie bei all unseren Systemen können Sie auch hier den Lötkopf sehr schnell wechseln. Dazu benötigen Sie nur ca. 30 bis 60 Sekunden! So können mit zwei Lötköpfen auch zwei unterschiedlichste Thermoden zum Einsatz kommen, um so verschiedene Produkte ohne große Umrüstzeit schnell zu wechseln. (Zum Lieferumfang der Maschine gehört nur ein Lötkopf.)

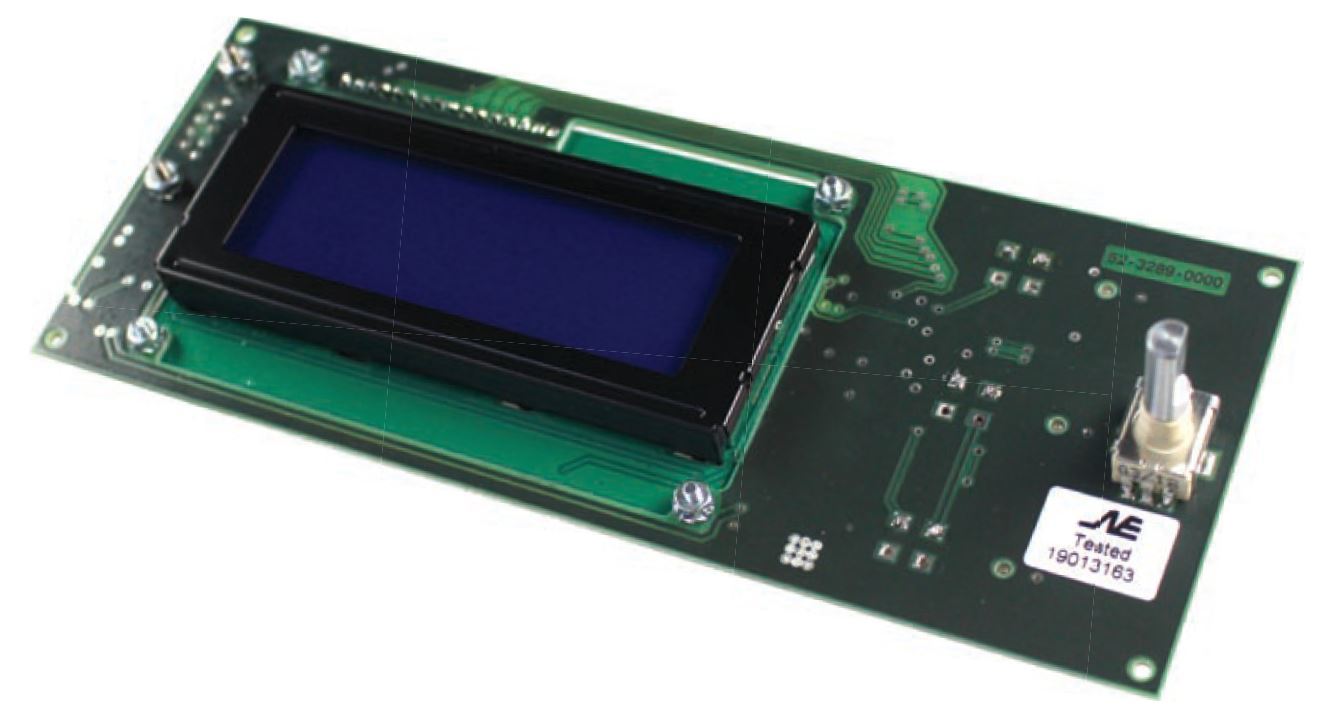

Bedient wird die BLS-50 über einen Drehdecoder auf der Frontplatte. Selbst mit Handschuhen können so bequem und sicher Eingaben erfolgen. Alle Informationen werden über ein sehr gut lesbares LED-Display angezeigt.

Der Andruck der Thermode kann stufenlos verstellt werden und die Arbeitshöhe ist durch den Einsatz eines Druckluftzylinders in der Z-Achse absolut variabel.

Robust und schnell

Lötkopf und die verlöteten Teile werden mit Druckluft schnell und zuverlässig gekühlt. Dazu besitzt die Anlage zwei verstellbare Kühlrohre.

Über entsprechende Menüauswahl kann das System im „Warmstart“ laufen, dabei wird der Lötkopf auf ca. 120 Grad C vorgeheizt (einstellbar), das spart Aufheizzeit und verkürzt die Zykluszeit. Erfolgt nach einer eingestellten Zeit keine erneute Lötung, so schaltet sich der Warmstart automatisch aus, um Beschädigungen des Systems zu vermeiden. Alle unsere Systeme verfügen über eine Pyrolysefunktion, dabei heizt sich die Thermode kurzzeitig auf bis zu 550 Grad (einstellbar) auf und verbrennt evtl. vorhandene Ablagerungen.

Eigenschaften

Eingebauter BG-350:

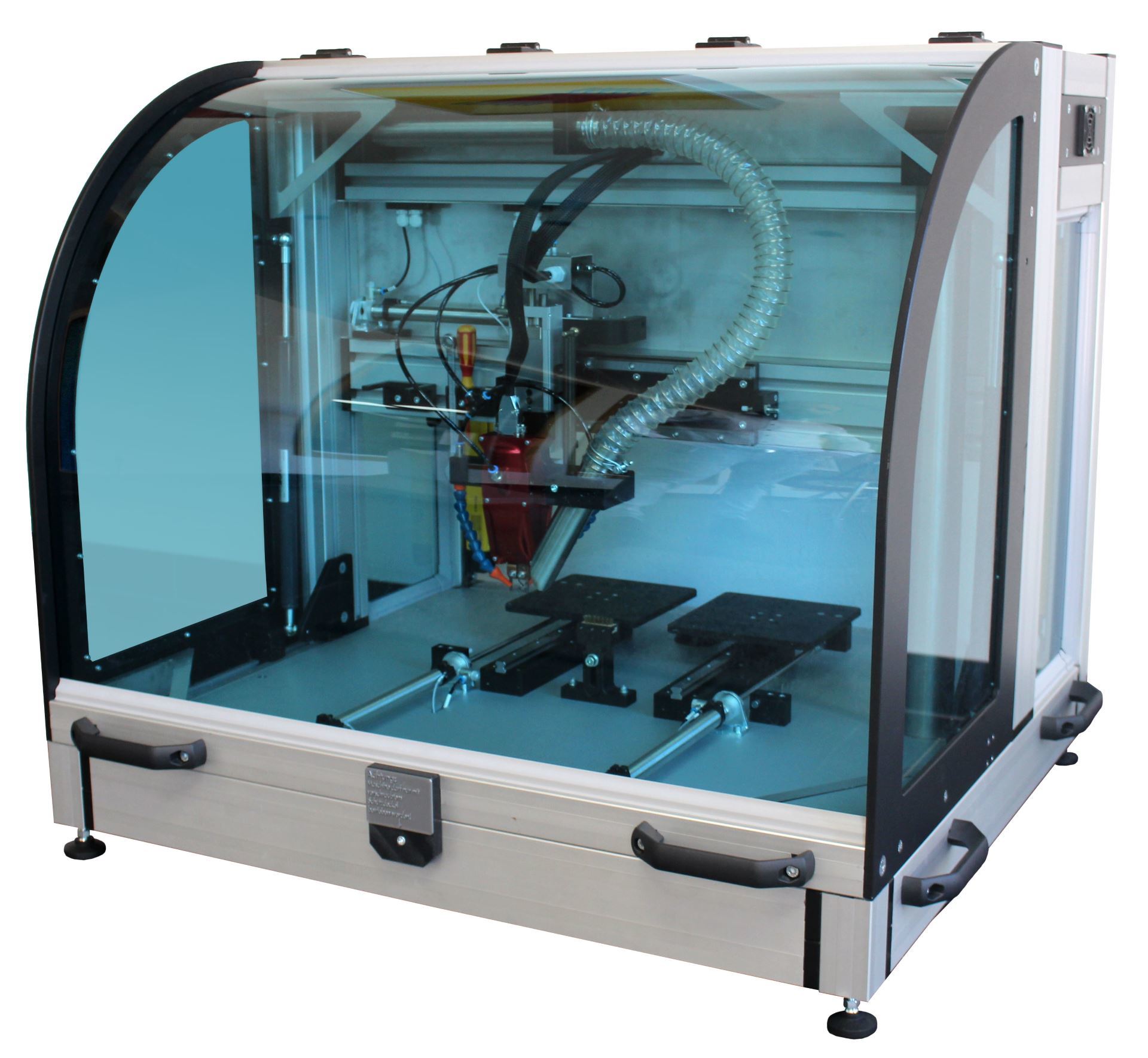

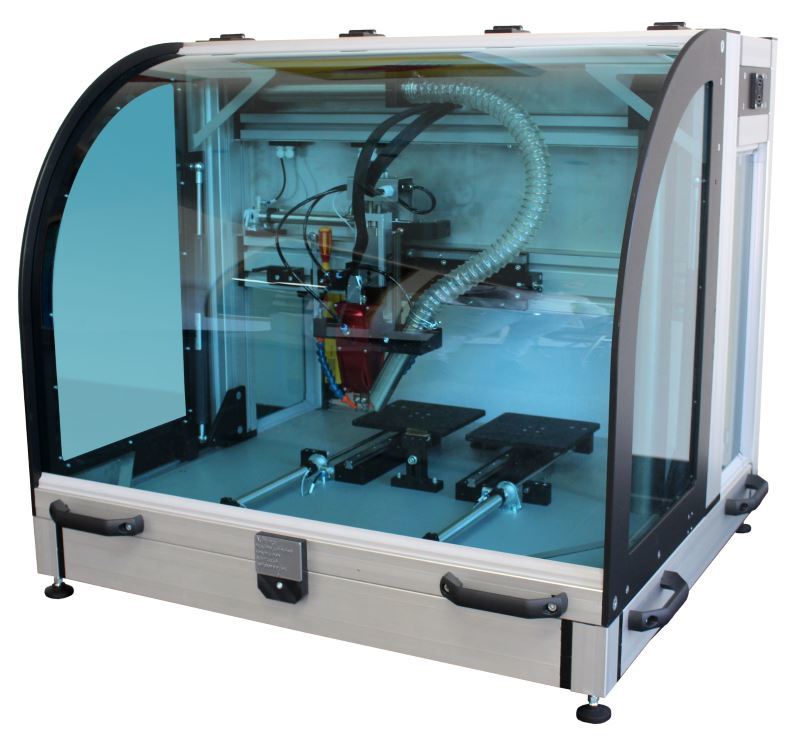

Produktionssystem BLS-200

Diese Maschine wurde speziell für die Serienfertigung entwickelt, daher besitzt sie auch zwei Schubladen: Während die Teile der ersten Schublade im hinteren Maschinenteil verlötet werden, kann die zweite Schublade vorn neu bestückt werden. Damit erreicht man die kürzesten Zeiten, die bei einer manuellen Teilebestückung denkbar sind.

Die Schubladen besitzen ein universelles Bohrmuster, auf dem verschiedene Werkzeugaufnahmen montiert werden können. Die Lötposition kann für jeden Tisch in X und Y Richtung genau eingestellt werden, um auf beiden Schubladen gleiche Lötpositionen anzufahren.

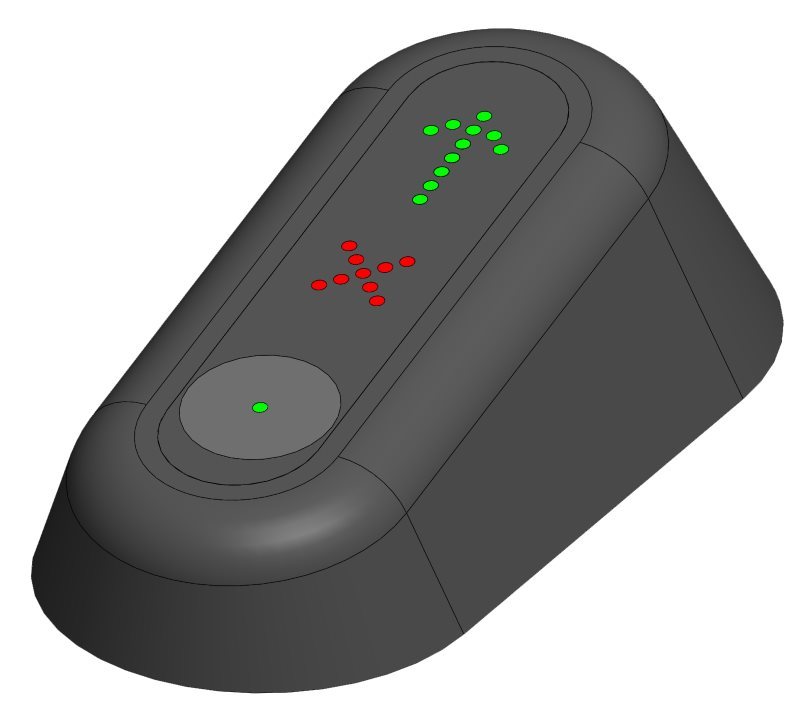

Die Anlage ist im Arbeitsbereich offen, dadurch verkürzen sich die Werkstückwechselzeiten. Ein Lichtvorhang sorgt für Sicherheit, unsere Dialogtaste zeigt Freigaben oder Gefahren an. Bedient wird die Anlage über einen Drehgeber, der auch mit Handschuhen bedient werden kann. Alle Informationen werden über ein 4-zeiliges LED Display angezeigt.

Der Lötkopf wechselt automatisch von der ersten zur zweiten Schublade. Dadurch erfolgt die Verlötung immer mit demselben Lötkopf.

Die Pyrolysefunktion sorgt für die Reinigung der Thermode, dabei werden abgebrannte Ablagerungen automatisch durch eine Reinigungsbürste entfernt. Eine Reinigung erfolgt ohnehin nach jedem Lötzyklus durch eine Messingbürste. Entstehende Lötdämpfe werden direkt von der Lötstelle abgesaugt (externe Abluftventilator erforderlich).

Doppeltischanlage für Serienfertigung

Hintere Ansicht mit geschlossener

Schutzhaube während des Betriebs

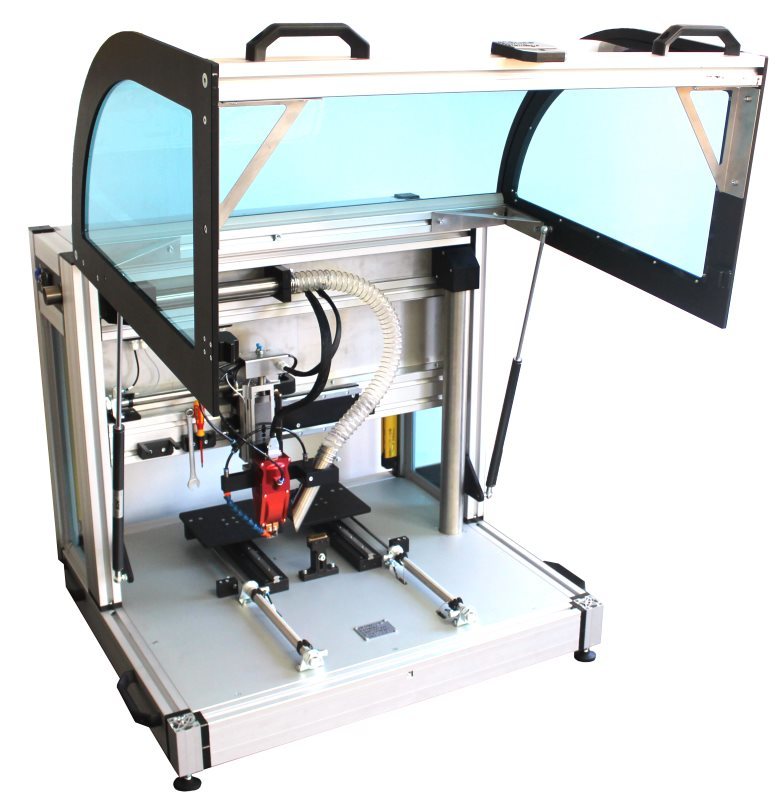

Hintere Schutzhaube geöffnet für Service- und Einrichtarbeiten

Eigenschaften

Kleinserienanlage UBS-100

Dieses Anlagenkonzept wurde von uns entwickelt, um das Bügellöten auch im Werkstatt- Entwicklungs- und Kleinserienbereich attraktiv zu machen:

Ein Schwenkarm ermöglich die Positionierung eines daran befestigten Bügellötgenerators BG-350 auf jede Tischposition. Der Arm wird dann über drei Bremsscheiben arretiert. So kann man nun auf dem Arbeitstisch unterschiedlichste Vorrichtungen dauerhaft montieren und diese jederzeit manuell anfahren und dann die Position fixieren. An dieser Position können nun auch Serien verlötet werden. Damit entfällt der zeitliche Aufwand einen Werkstückträger präzise zu fertigen und auf die Lötanlage anzupassen.

Man kann auf diesem System auch Einzelstücke löten, wobei auch mit zu kurzen Thermoden durch mehrmaliges Aufsetzen, längere Lötstellen realisiert werden können.

Der Lötkopfwechsel ist wie bei all unseren Systemen sehr schnell. Warmstart und Pyrolyse sind bei diesem System auch integriert.

Zum Einstellen gibt es auf dem Arbeitstisch ein Bedienfeld mit Drehgeber und einer LED-Anzeige. Bedient wird der Lötkopf mit zwei Händen und Zweitastbedienung direkt am arretierten Kopf. Dort gibt es auch eine Taste, die eine festgestellte Position löst um eine neue einzurichten.

Für wechselnde Serien und Mengen

Eigenschaften

Drei Bremsscheiben halten spontan jede eingestellte

Tischposition:

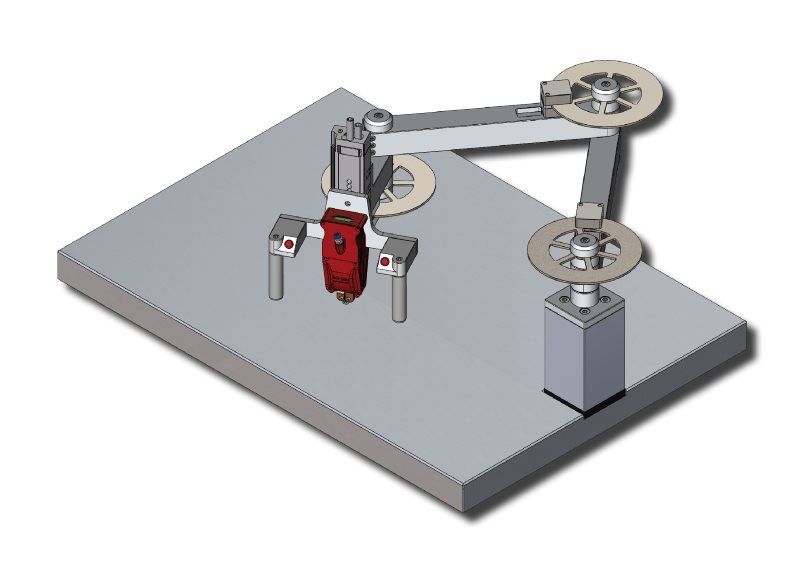

Bügellötroboter BLR-100

Für vernetzte Systeme oder Anlagen für große Durchsätze, liefern wir auch Lösungen mit Industrierobotern. Diese Technik ist auch nur mit unserem sportlichen Lötkopf denkbar, denn wir versorgen den Lötkopf mit einem üblichen Zuleitungskabel, das alle Bewegungen mit macht.

Durch diese Kombination können nicht nur alle Positionen, sondern natürlich auch alle Winkelstellungen angefahren werden. Weiterhin können die Materialien auch zuvor mit Flussmittel versorgt werden. Dazu montiert man neben dem Lötkopf einen Flussmittelstempel. Eine größere Beweglichkeit und entsprechende Flexibilität kann man sich nicht vorstellen. Produktwechsel sind auch kein Problem und der Austausch unseres Lötkopfs erfolgt in weniger als einer Minute. So können dann auch andere Thermoden zum Einsatz kommen.

Das System ist modular aufgebaut und für die Materialzuführung können Module mit Einlaufbändern, Rundtischen oder Wechselschubladen zum Einsatz kommen. Üblicherweise entsteht durch den Anbau an die Grundmaschine BLR-100 immer eine sehr individuelle Fertigungsanlage, die nicht nur zum Löten benutzt wird, sondern mit der auch Heißverstempelungen möglich sind.

Alle anderen bekannten Funktionen, wie Pyrolyse mit Selbstreinigung, Warmstart und der Komplettüberwachung, sind natürlich bei dieser Anlage auch vorhanden.

Flexibler geht nicht

BLR-100: Grundeinheit mit Industrieroboter

Betriebsfertiges Komplettmodul

Eigenschaften

Eingebundene Bügellötsysteme

Neben den in dieser Broschüre aufgelisteten Standardmaschinen bieten wir natürlich auch jede spezielle Lösung für Ihre Anforderung an. Unser Focus liegt dabei immer auf der Umsetzung möglichst kurzer Zykluszeiten, darum übernimmt in solchen Anlagen immer eine übergeordnete Steuerung die Koordination aller Abläufe. Solche Systeme planen wir immer mit großen Industrietouchscreens.

Fertigungslinien

Durch unsere eigene Konstruktionsabteilung und einer modernen Metallfertigung, können wir kundenspezifische Anlagen auch immer sehr kurzfristig umsetzen. Nutzen Sie unsere Konstruktionserfahrung aber auch unsere Verfahrenskenntnisse aus inzwischen 40 Jahren.

Beispiel einer automatischen Bügellötanlage mit Materialzuführung, Reinigung, Kameraprüfung, Verlötung, elektrischer Prüfung, Verklebung und UV-Härtung

Kundenspezifische Anlagen